BMW i3

Max Kirchbauer/BMW

Nachdem das Automobil seit nunmehr 130 Jahren existiert, soll der BMW i3 eine neue Ära einleiten: und zwar das Zeitalter der nachhaltigen Mobilität. Mit diesen Worten kündigte Dr. Norbert Reithofer, BMW-Vorstandsvorsitzender den BMW i3, das neuste Modell des bayerischen Automobilherstellers, an. Jenes Modell ist das erste Serienfahrzeug der Marke BMW i und wurde heute zeitgleich in drei Städten auf drei verschiedenen Kontinenten enthüllt - in New York, London und Peking.

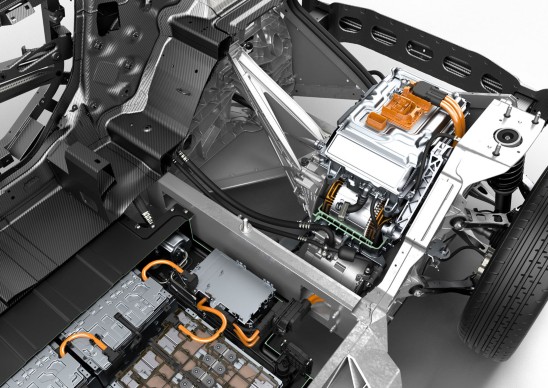

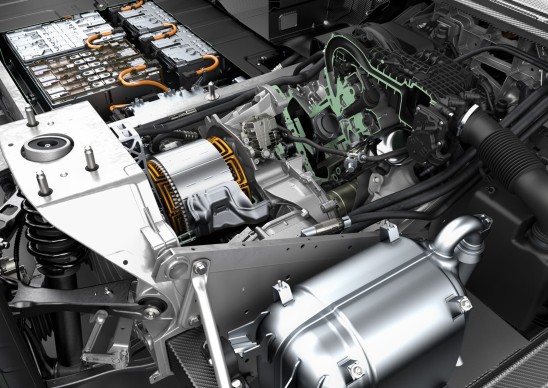

Der BMW i3 ist zudem das erste rein elektrisch angetriebene Modell der BMW Group, dessen Fahrzeugkonzept von Anfang an auf den Einsatz eines rein elektrischen Antriebssystems ausgelegt worden ist. Der von der Group speziell für den Einsatz im BMW i3 entwickelte und produzierte Hybrid-Synchron-Elektromotor erzeugt eine Leistung von 125 kW sowie ein maximales Drehmoment von 250 Nm, das unmittelbar aus dem Stand heraus zur Verfügung steht. Den Spurt von null auf 100 km/h absolviert der i3 in 7,2 s sowie von null auf 60 km/h in 3,7 s. Die Reichweite wird mit 130 bis 160 km im Alltagsbetrieb benannt. Über die für Elektromotoren typische Spontaneität beim Anfahren hinaus bleibt die Leistungsentwicklung laut Unternehmensangaben auch in höheren Lastbereichen stets präsent. Die Kraftübertragung an die Hinterräder erfolgt über ein einstufig ausgelegtes Getriebe. Damit beschleunigt der BMW i3 ohne Zugkraftunterbrechung bis zu seiner aus Effizienzgründen auf 150 km/h limitierten Höchstgeschwindigkeit.

Die sich bis in hohe Drehzahlbereiche hinein linear fortsetzende Kraftentfaltung ist auf eine spezifische, und speziell für den i3 entwickelte Bauart des Elektromotors zurückzuführen. Im Rahmen der sogenannten BMW-eDrive-Technik - BMW-eDrive kennzeichnet alle Konzepte, die rein elektrisches, lokal emissionsfreies Fahren ermöglichen und so ist der reine Elektroantrieb des i3 laut BMW die konsequenteste Ausprägung der BMW-eDrive-Technik - wurde das Prinzip der permanenterregten Synchronmaschine detailliert optimiert. Eine spezifische Anordnung und Dimensionierung der für die Entstehung des Antriebsmoments zuständigen Bauteile bewirkt einen ansonsten nur bei sogenannten Reluktanzmotoren auftretenden Selbstmagnetisierungseffekt. Aufgrund dieser zusätzlichen Anregung bleibt das durch die Stromzufuhr aufgebaute elektromechanische Feld auch bei hohen Motordrehzahlen stabil, so die Münchner Experten. Die Höchstdrehzahl des für den BMW i3 entwickelten und aufgrund seiner gezielt kombinierten Eigenschaften als Hybrid-Synchron-Maschine bezeichneten Motors wird mit 11400/min angegeben.

Das Konstruktionsprinzip soll dem Elektromotor, der rund 50 kg schwer ist, über einen breiten Lastbereich hinweg zu einem günstigen Wirkungsgrad verhelfen. Der vor allem in Relation zur Höchstleistung und zum maximalen Drehmoment geringe Stromverbrauch von durchschnittlich rund 0,13 Kilowattstunden pro Kilometer im Neuen Europäischen Fahrzyklus (NEFZ) trägt laut Angaben wesentlich zur Optimierung der Reichweite bei.

One-Pedal-Feeling

Außerdem haben die Antriebsentwickler der BMW Group "sorgsam" das One-Pedal-Feeling konfiguriert. Nimmt der Fahrer des i3 den Fuß vom Fahrpedal, setzt der sogenannte Rekuperationsmodus ein. Das bedeutet, dass die E-Maschine aus der Antriebs- in die Generatorfunktion wechselt, Strom in den Lithium-Ionen-Akku einspeist und dabei eine präzise kontrollierbare Bremswirkung erzielt. Dabei ist die Rekuperationsleistung geschwindigkeitsabhängig: bei hohen Geschwindigkeiten wird möglichst effizientes Segeln und bei niedrigem Tempo eine hohe Bremswirkung erzielt, heißt es aus München.

Durch die Möglichkeit des Beschleunigens und Bremsens mit nur einem Pedal entsteht eine direkte Interaktion zwischen Fahrer und Fahrzeug. Im Stadtverkehr können bei vorausschauender Fahrweise rund 75 Prozent aller Verzögerungsvorgänge ohne Aktivierung des Bremspedals absolviert werden, betonen die Experten des Automobilherstellers. Kommt dabei die Rekuperationsleistung einer tatsächlichen Bremsleistung gleich, leuchten auch die Bremslichter auf. Erst wenn der Fahrer durch einen Tritt auf das Bremspedal eine höhere Verzögerung anfordert, greift zusätzlich die Bremsanlage ein. Eine intensive Nutzung dieser Form der Bremsenergierückgewinnung durch den Motor führt laut Unternehmensangaben darüber hinaus zu einer Erhöhung der Reichweite des BMW i3 um bis zu 20 Prozent gegenüber konventionellen Rekuperationskonzepten.

Zusätzlichen Komfort bei der Nutzung des One-Pedal-Feelings soll die Möglichkeit des Segelns erzeugen. Der i3 verfügt über eine ausgeprägte Neutralstellung des Fahrpedals, in der die E-Maschine nicht sofort rekuperiert, wenn der Fahrer das Pedal entlastet, sondern über die Nullmomentenregelung den Motor vom Antriebsstrang entkoppelt und allein die bereits vorhandene Bewegungsenergie für den Vortrieb nutzt. In diesem Modus gleitet der BMW i3 nahezu ohne Energieverbrauch dahin.

Lesen Sie mehr zum BMW i3 auf Seite 2.

Speichertechnik und Energiemanagement

BMW i3

BMW

Der Hochvoltspeicher des BMW i3 setzt sich aus acht Modulen mit jeweils zwölf Einzelzellen zusammen, die gemeinsam eine Nominalspannung von 360 Volt erzeugen und eine Energiemenge von etwa 22 Kilowattstunden zur Verfügung stellen, gibt das Unternehmen an. Die in der Batterie eingesetzten Lithium-Ionen-Zellen verfügen über eine hohe Energiedichte und eine hohe Zyklenfestigkeit. Daher sind sie, wie das Unternehmen betont, darauf ausgerichtet, über den gesamten Lebenszyklus des Fahrzeugs hinweg ihre Aufgabe als Energiespeicher zu erfüllen. Um das Leistungs- und Speichervermögen auf Dauer zu erhalten, steuert das Batteriemanagement sowohl die Lade- und Entladeprozesse als auch die Betriebstemperatur der Zellen. Im Fahrzeugbetrieb werden alle Zellen gleichmäßig zur Energieversorgung genutzt. Dennoch besteht die Möglichkeit, im Falle eines Defekts einzelne Module auszutauschen.

Zur Kühlung des Hochvoltspeichers wird das Kältemittel der Klimaanlage genutzt. Mithilfe eines Wärmetauschers lässt sich die Flüssigkeit auch erwärmen. So wird auch bei niedrigen Außentemperaturen die optimale Betriebstemperatur von etwa 20 °C vor Fahrtantritt erreicht. Diese Vorkonditionierung stellt den für Leistungsfähigkeit, Reichweite und Langlebigkeit der Batterie optimalen Betrieb sicher. Die BMW Group hat diese Batterie so konzipiert und entwickelt, dass sie ein Fahrzeugleben lang hält. Kunden erhalten auf die Batterie eine auf acht Jahre oder 100.000 Kilometer geltende Garantie.

Elektrische Verbraucher

Ebenso wie die Antriebseinheit sind alle weiteren elektrischen Verbraucher des BMW i3 auf einen möglichst effizienten Betrieb ausgelegt. Für die Beleuchtung innen und außen kommen stromsparende Leuchtdioden zum Einsatz. Eine optionale, nach dem Prinzip einer Wärmepumpe arbeitende Innenraumheizung beansprucht im Stadtverkehr bis zu 30 Prozent weniger Energie als eine herkömmliche elektrische Heizung. Das Gewicht des flach im Drive-Modul angeordneten Energiespeichers beträgt etwa 230 Kilogramm. Für einen umfassenden Schutz des Hochvoltspeichers vor Umwelteinflüssen sowie im Crashfall sorgt das von der BMW Group entwickelte Batteriegehäuse einschließlich der fahrzeugspezifischen Befestigungssysteme. Drei Sicherheitsebenen inklusive Abschaltmechanismus sowohl auf Software- als auch auf Hardware-Seite sichern das gesamte elektrische System ab.

Auch die für das Zusammenwirken von Batterie und Elektromotor zuständige Leistungselektronik wurde von der BMW Group entwickelt. Die Leistungselektronik dient sowohl als Inverter bei der Versorgung des Elektromotors mit Strom aus der Batterie als auch als Spannungswandler im Wechselspiel zwischen dem Hochvoltspeicher und dem 12-Volt-Bordnetz. Ihre Software regelt zudem den möglichst effizienten Stromfluss bei der Rekuperation von Energie im Schubbetrieb. Darüber hinaus ist auch die Funktion des Ladegeräts in die Leistungselektronik integriert. Beim Aufladen der Batterie regelt sie je nach Stromquelle Leistungen zwischen drei und 50 kW.

Aufladen per Anschluss an das Stromnetz

Alternativ zu einer Haushaltssteckdose kann eine BMW i Wallbox installiert werden, die für das Aufladen die maximale im Haushalt zur Verfügung stehende Stromstärke nutzt und damit bereits in der Basiskonfiguration nach etwa sechs Stunden für eine aufgeladene Batterie sorgt. Länderspezifisch werden unterschiedliche Ausführungen der BMW i Wallbox angeboten, die auf die jeweiligen Gegebenheiten hinsichtlich Stromstärke und Spannung abgestimmt sind. Je nach Stromnetz und Wallbox-Ausführung ergeben sich dadurch unterschiedliche Ladezeiten. Mit einer modernen öffentlichen Schnellladevorrichtung (50 kW) stehen bereits nach etwa 30 Minuten rund 80 Prozent der Batteriekapazität zur Verfügung. Selbst im seltenen Fall einer fast komplett ausgereizten Reichweite genügt so bereits eine Mittagspause zum Aufladen.

Reservekanister: Range Extender

Auf Wunsch kann der BMW i3 mit einem Reichweitenverlängerer (Range Extender) ausgestattet werden, der das Ladeniveau des Lithium-Ionen-Akkus während der Fahrt konstant hält, sobald dieses auf einen bestimmten Wert gesunken ist. Diese Funktion übernimmt ein 650 Kubikzentimeter großer Zweizylinder-Ottomotor, der unmittelbar neben dem E-Antrieb über der Hinterachse untergebracht wird. Die zusätzliche Ausstattung des Fahrzeugs mit dem Range Extender bleibt ohne Einfluss auf das Gepäckraumvolumen: Der neun Liter umfassende Tank ist im Frontbereich untergebracht. Der Verbrennungsmotor erzeugt eine Höchstleistung von 25 kW und treibt einen Generator zur Stromerzeugung an. Sein Betrieb wird wie es heißt bedarfsgerecht gesteuert und erfolgt lastoptimiert.

Ergänzend zu der Möglichkeit, durch das Fahren im Eco-Pro-Modus beziehungsweise im Eco-Pro+-Modus die Reichweite um jeweils rund 20 Kilometer zu steigern, lassen sich durch den Einsatz des Range Extenders nochmals mehr als 100 Kilometer hinzufügen. Die maximale Reichweite beträgt damit rund 300 Kilometer.

Durch die Auslegung als Fahrzeug mit rein elektrischem Antriebssystems haben sich gegenüber sogenannter Conversion-Fahrzeugen, bei denen der ursprüngliche Verbrennungsmotor nachträglich gegen einen E-Antrieb ausgetauscht wird, Vorteile ergeben. Bauart, Dimensionierung und Anordnung aller Komponenten des E-Antriebs konnten frei gewählt werden. Außerdem setzen die angestrebten Produkteigenschaften den Rahmen für die Entwicklung und nicht das bereits vorgefundene Fahrzeug-Package. In Bezug auf die Fahreigenschaften bedeutet dies, dass insbesondere Fahrzeuggewicht, Fahrleistungen und Reichweite in ein ideales Verhältnis zueinander gesetzt werden konnten. Dies ist auch deshalb von Bedeutung, erklären die Münchner Fahrzeugkonstrukteure, weil sich die drei Faktoren gegenseitig beeinflussen: Mehr Reichweite lässt sich durch größere Batterien erzielen, dabei steigt allerdings das Gewicht und die Fahrleistungen verschlechtern sich. Ein starker Motor erfordert mehr Energie, was ebenfalls zu schweren Batterien oder eingeschränkter Reichweite führt. Alternativ kann eine Leichtbaukarosserie für bessere Fahrleistungen sorgen, das eingesparte Gewicht kann auch in größere Batterien "investiert" werden, die wiederum die Reichweite steigern.

Position des Energiespeichers

Die tiefe und mittige Position des Energiespeichers begünstigt die Agilität des Fahrzeugs ebenso wie die durch die Anordnung aller Komponenten im Drive-Modul erzielte Achslastverteilung im Verhältnis 50 : 50. Auch hinsichtlich der Crash-Sicherheit ist die von Aluminiumprofilen ummantelte Batterie in einer besonders günstigen Lage platziert. Elektromotor und Getriebeeinheit sind in unmittelbarer Nähe zur angetriebenen Hinterachse untergebracht. Ihre platzsparende Integration in das Drive-Modul erforderte eine kompakte und aufeinander abgestimmte Bauart, die sich durch die eigenständige Entwicklung der Antriebskomponenten bei der BMW Group realisieren ließ. Aufgrund der klaren Unterteilung zwischen Life- und Drive-Modul ist kein Mitteltunnelerforderlich. Dank des Hinterradantriebs bleibt die Vorderachse frei von Antriebseinflüssen und kann ihre Lenkfunktion optimal wahrnehmen. Ähnlich wie bei aktuellen Modellen der Marken BMW und Mini gewährleistet die elektrische Lenkkraftunterstützung auch beim eine komfortable und zugleich präzise Übertragung der Lenkbefehle des Fahrers. Der Wendekreis von 9,86 Meter und die Lenkungsauslegung mit 2,5 Umdrehungen von Anschlag zu Anschlag unterstützen das agile Handling, das vor allem im Stadtverkehr das Fahrverhalten bestimmt.

Die Fahrwerkskomponenten des BMW i3 zeichnen sich durch eine gewichtsoptimierte und zugleich besonders steife Bauweise aus. Der i3 ist mit einer McPherson-Eingelenk-Federbeinachse vorn und einer direkt an das Drive-Modul angebundenen Fünflenker-Hinterachse ausgestattet. Die Fahrwerkskonstruktion begünstigt eine funktionale Trennung von Radführung und Federung. So lassen sich sportliche, von hoher Längs- und Querdynamik geprägte Fahreigenschaften mit souveränem Federungskomfort kombinieren. Die konsequente Leichtbauweise führt zu einer Reduzierung der ungefederten Massen zugunsten des Aufbau- und Fahrkomforts in allen Geschwindigkeitsbereichen. Die Aluminium-Schmiederäder des BMW i3 weisen ebenfalls eine hohe Steifigkeit sowie ein besonders geringes Gewicht von jeweils weniger als sieben Kilogramm auf.

Lesen Sie mehr zum BMW i3 auf Seite 3.

1195 kg Leergewicht

BMW i3

BMW

Mit der für BMW i Automobile entwickelten Life-Drive-Architektur wurden ideale Voraussetzungen für maßgeschneiderte Elektrofahrzeugkonzepte geschaffen, betont das Unternehmen. Eine zentrale Rolle spiele dabei die Verwendung von kohlenstofffaserverstärktem Kunststoff (CFK) für die Fahrgastzelle (Life-Modul). Auch das aus Aluminium gefertigte Drive-Modul und die Verbindung zwischen beiden Elementen orientieren sich am Leichtbauprinzip: Die von der Life-Drive-Architektur geprägte Karosseriestruktur soll die Verwendung eines Heckabschlusselements aus glasfaserverstärktem Kunststoff-Spritzguss ermöglichen. Im Vergleich zur herkömmlichen Stahlblechlösung führt die Variante zu einer Gewichtsreduzierung um 30 Prozent. Der direkte Anschluss der Leistungselektronik an den Elektromotor im Heck des i3 reduziert die Länge der Kabelverbindungen und senkt das Gesamtgewicht des Antriebsstrangs um rund 1,5 Kilogramm, verdeutlichen die Entwickler. Ebenso seien die Fahrwerkskomponenten des BMW i3 durch eine gewichtsoptimierte Konstruktionsweise geprägt. So betrage die Gewichtsersparnis der Aluminium-Schmiedelenker etwa 15 Prozent im Vergleich zur herkömmlichen Bauart. Die hohle Abtriebswelle ist um 18 Prozent leichter als ein herkömmliches Pendant. Und die serienmäßigen 19 Zoll großen Aluminium-Schmiederäder des BMW i3 weisen ein um 36 Prozent geringeres Gewicht auf als vergleichbare Stahlfelgen dieser Größe.

In zweifacher Hinsicht wird durch die Verwendung einer Magnesium-Tragstruktur für die Instrumententafel Gewicht reduziert. Aufgrund ihrer dem herkömmlichen Stahlblech überlegenen Materialeigenschaften können die Bauteile in einer optimierten Geometrie gefertigt werden, die zu einer rund 20-prozentigen Gewichtsminderung führt, erläutern die Konstrukteure. Zusätzlich erziele die Magnesium-Tragstruktur aufgrund ihrer hohen Verbundsteifigkeit eine stabilisierende Wirkung, die eine Reduzierung der Bauteile und eine damit verbundene nochmalige Gewichtsreduzierung um zehn Prozent ermöglicht. Die aus nachwachsenden Rohstoffen hergestellten Türverkleidungen sind um rund zehn Prozent leichter als herkömmliche Bauteile. Die Umsetzung der Leichtbaustrategie reicht darüber hinaus bis hin zu Schrauben und Bolzen, die aus Aluminium gefertigt sind. Sichtbar ist die Orientierung am Leichtbauprinzip beispielsweise auch an der der Wabenstruktur der Wischerblätter. Speziell für den BMW i3 wurde außerdem ein Alugusshalter für den Scheibenwischer entwickelt, dessen kraftflussoptimierte Geometrie ebenfalls zu einer Gewichtsreduzierung führt.

Entwickelt wurden zudem Fahrerassistenzsysteme und Mobilitätsdienste von BMW ConnectedDrive, sowie die Services von 360° Electric. Jedoch werden diese Bereiche - also Sicherheit und Vernetzung - in weiteren Einzeltexten beleuchtet.